Советский эксперимент: автоматизация управления танком со ступенчатой трансмиссией

В Советском Союзе было разработано, но не внедрено в производство немало довольно интересных решений в области бронетанковой техники. Причём речь не только о проектах различных боевых машин, но и отдельных системах. Об одной из них, существенно облегчающей жизнь механикам-водителям и экономящей топливо, мы и поговорим в данном материале.

Вместо введения

Как известно, расход топлива и, соответственно, запас хода — ключевые параметры, непосредственно влияющие на боевую эффективность и его мобильность как в плане длительных маршей, так и непосредственно на поле боя. В боевых действиях, где успех зачастую определяется способностью маневра и своевременного сосредоточения сил, танк с большим радиусом действия обладает серьёзным преимуществом.

Танк должен преодолевать значительные расстояния без дозаправки, участвовать в глубоких рейдах, внезапно менять направления ударов, действовать в оперативной глубине обороны противника. Поэтому, чем выше запас хода, тем меньше танк зависит от подвоза горючего, что особенно критично в условиях нарушенного снабжения или при действиях в изолированных районах.

Соответственно, высокий расход топлива ограничивает время пребывания машины в бою и увеличивает уязвимость тыловой инфраструктуры. Для поддержания «много жрущих» машин необходимо развёртывание развитой и уязвимой системы обеспечения, что снижает общую устойчивость соединений. С точки зрения оперативной эффективности, оптимальный расход горючего позволяет не только снижать нагрузку на тыл, но и расширяет гибкость командования при планировании операций.

В общем, вроде бы азы, которые понятны большинству людей даже без углублённых специальных знаний. Вопрос в том, каким образом можно снизить расход топлива и, соответственно, увеличить запас хода танка? Но при этом не менять двигатель на более экономичный (это уж в теории), не ставить эффективную с точки зрения реализации мощности движка трансмиссию и не применять высокотехнологичные компьютеризированные системы, регулирующие работу силовой установки.

В Советском Союзе решить эту проблему попытались с помощью создания автоматизированной системы управления, которая не только понижала «прожорливость» двигателей за счёт выбора оптимального режима работы, но и значительно облегчала труд механика-водителя. Испытания её проводились на танках с движками 5ТДФ и 6ТД, но при желании систему можно было адаптировать и для других машин.

Сбор данных и устройство системы

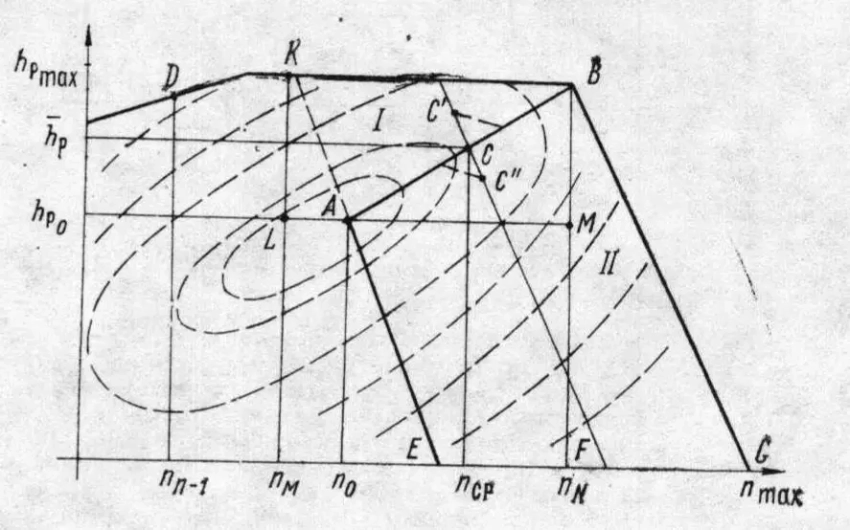

Перед тем как приступить непосредственно к разработке автоматизированной системы, советскими инженерами были проведены обширные исследования режимов танковых двигателей как в стендовых условиях, так и на реальных танках с разными по квалификации водителями в различных дорожных условиях. Суть их заключалась в измерении частоты вращения двигателя и положении рейки топливного насоса, а также выявлении областей максимальных тяговых усилий с умеренным расходом топлива KLMB (I) и высоких мощностей с высоким расходом горючего BFG (II).

Рисунок 1. Упрощенная регуляторная характеристика двигателя. n — частота вращения коленвала двигателя, hp — положение рейки топливного насоса, штриховые линии — кривые равных удельных расходов топлива.

В результате удалось создать систему, которая фактически являлась своеобразной «надстройкой» для стандартной ступенчатой трансмиссии танка. Она автоматически, согласно режимам работы двигателя, могла переключать передачи, не выводя силовую установку в запредельные с точки зрения расхода топлива режимы. При этом механик-водитель мог её и отключить, дабы управлять танком в ручном режиме, если таковой потребуется.

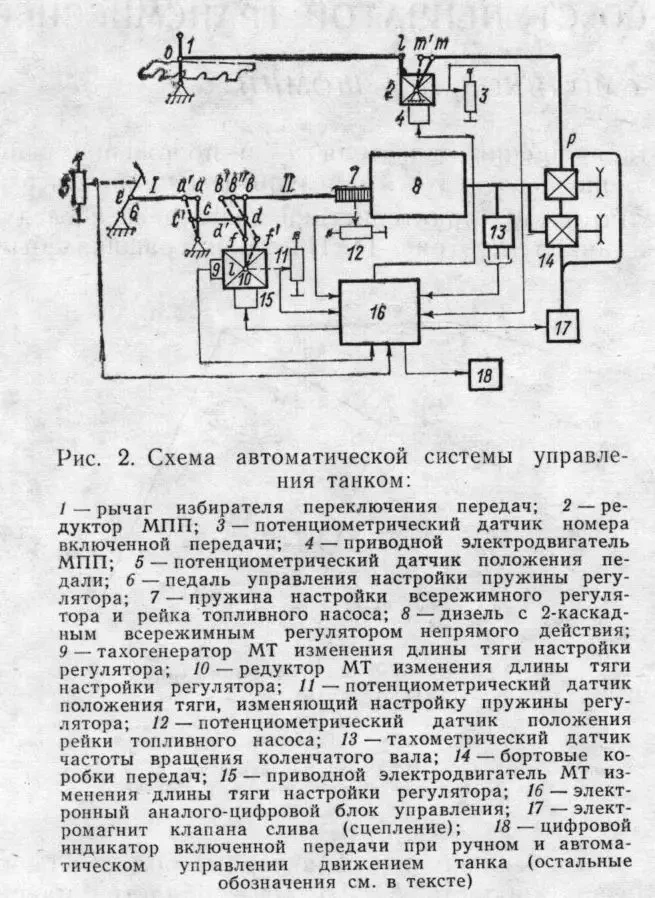

Схема системы приложена ниже.

Из описания системы:

Исполнительный механизм переключения передач (МПП) представляет собой червячно-цилиндрический редуктор с приводным электродвигателем ДВН-1 постоянного тока. Механизм крепится к борту танка так, чтобы при перемещении тяги управления ol вручную корпус МПП, вращаясь вокруг точки n, перемещает тягу mp — происходит переключение передач.

При автоматическом переключении передач тяга ol и корпус МПП фиксируются рычагом избирателя в прорези гребёнки, например, в положении I передачи рычаг МПП nm по команде из блока управления перемещается в одно из промежуточных положений nm, смещая тягу mp и включая таким образом нужную передачу.

При ручном управлении танком перемещение педали приводит к перемещению рычага ас и, соответственно, в положение a' и c'. Так как редуктор механизма тяги (МТ) имеет передаточное отношение свыше 1000, то рычаг fl можно считать жёстко закреплённым на корпусе танка, а смещение рычага al приводит к повороту рычага bf вокруг точки f и перемещению точки b в положение b', т. е. к изменению настройки пружины всережимного регулятора.

При автоматическом управлении педаль и рычаг al фиксируются водителем в любом промежуточном положении ногой водителя, а рычаг fb редуктора по командам из блока управления, вращаясь вокруг точки d, занимает требуемое положение, например f"b".

Аналоговая часть блока управления, выполненная на основе интегральных операционных усилителей серии 140, является следящей системой и включает в себя измерительные усилители положения рейки топливного насоса и положения рычага fl механизма тяги, а также схему измерения частоты вращения двигателя.

Соотношение между коэффициентами усиления измерительных усилителей выбрано таким образом, чтобы разность их выходных напряжений равнялась нулю только при нахождении рабочей точки дизеля на линии AB (см. рис. 1). Разность выходных напряжений измерительных усилителей подаётся на вход сумматора, коэффициент усиления которого определяет чувствительность всей автоматической системы.

Величина и знак выходного напряжения, проходя через выходной каскад следящей системы, определяют направление и скорость перемещения тяги управления настройкой пружины регулятора.

Скорость вращения вала приводного электродвигателя МТ регулируется методом широтно-импульсной модуляции; для устойчивости следящей системы выходной каскад охвачен отрицательной обратной связью по скорости. Следящая система производит изменение режимов работы дизеля в пределах одной передачи с диапазоном работы, ограниченным отрезком AB характеристики минимальных расходов топлива (≈ 1/3 всего диапазона изменения n).

Следящая система позволяет определить момент переключения передач не по скорости движения танка, а по трём параметрам: длине тяги регулятора Lт, положении рейки топливного насоса hp и частоте вращения коленвала n.

Переключение на высшую передачу осуществляется в двух случаях при сочетаниях параметров (смотрим снова рисунок 1 — прим. ред.):

1. Положение рейки топливного насоса hp ниже заданной точки начала работы следящей системы hp0, Lт соответствует рабочей точке дизеля А, частота вращения коленвала n превышает n0 (2400 оборотов в минуту).

2. Положение рейки топливного насоса hp соответствует максимальной подаче топлива hpmax, Lт соответствует точке максимальной мощности B, частота вращения коленвала равно или превышает 2800 оборотов в минуту.

Переход на нижнюю передачу:

1. Положение рейки топливного насоса hp соответствует максимальной подаче топлива, Lт соответствует режиму в точке В, частота вращения коленвала n ниже точки максимального крутящего момента nmax (1700 оборотов в минуту).

2. hp=hp0, Lт соответствует точке В, частота вращения коленвала меньше или равна 1500 оборотов в минуту.

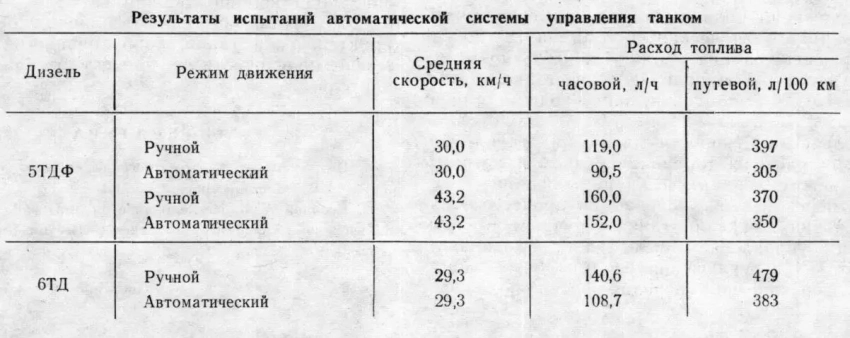

Результаты испытаний

К сожалению, представленный комплекс автоматизации управления движением танка — это своего рода «костыль», причём сложный как в исполнении, так и в установке. Поэтому дальше опытных образцов дело не ушло. Да и с нынешними компьютеризированными системами управления, кои, например, устанавливаются в американские «Абрамсы», их не сравнить. Тем не менее результаты испытаний оказались довольно интересными.

В первую очередь, было убедительно доказано, что танк с такой системой автоматического управления прощает множество ошибок мехводу. По сути, будет за рычагами сидеть неопытный срочник или матёрый водитель с многолетним стажем — без разницы. И в том, и в другом случае динамические и топливно-экономические характеристики танка будут практически одинаковыми.

Что же касается реальных цифр, то для их определения были проведены масштабные испытания на танке с дизелями различной мощности. Гоняли машину в самых разных дорожных условиях в Европейской части Советского Союза. Помимо этого, танк проходил испытания в зимних условиях в Забайкалье, а также в жаркой Средней Азии летом. При этом за рычагами сидели как опытные водители, так и не очень опытные.

В итоге выяснилось, что при движении танков (ну, например, колонны) со скоростью 25-30 километров в час, автоматическая система снизила расход топлива на 15-20 процентов в зависимости от условий. То есть, фактически, оборудованное автоматической системой управления подразделение танков будет иметь на 15-20% больший запас хода от одной заправки.

Меньшая, но всё же заметная разница в расходе топлива была выяснена и при «покатушках» на средних скоростях более 40 километров в час — там, где различия между автоматическим и ручным переключением передач, казалось бы, должны стираться. Например, у движка харьковской «шестьдесятчетвёрки» 5ТДФ часовой расход топлива снизился на 8 литров, а путевой на 100 километров — на 20 литров.

Источник информации:

«Автоматизация управления танком со ступенчатой трансмиссией». А.В. Бершов, В.И. Гошков, В.А. Смоляков и др. Журнал «Вестник бронетанковой техники» №5 от 1980 года.

- Эдуард Перов

- ria.ru / mil.ru

Обсудим?

Смотрите также: