Синтетический каучук: осторожность и терпение при высоких технологиях

Проходная завода СК-1 в Ярославле в его лучшие времена. Сейчас от этого завода почти ничего не осталось

Технология синтетического каучука С.В. Лебедева всегда подавалась как большое достижение советских ученых в области органической химии, но всегда без каких-либо существенных деталей. Хотя при этом мне не доводилось слышать, что технологию получения дивинилового каучука когда-либо засекречивали.

Детали описывались обычно в узкоспециальной литературе, доступной, главным образом, работникам заводов синтетического каучука и химикам, по причине ее малотиражности. Но теперь, в эпоху сканера и Интернета, все это богатство научно-технической мысли стало достоянием широких масс.

Технология, разработанная опытным заводом в Ленинграде, получилась весьма прихотливой, требующей сложного оборудования и многих операций. Она не была неизменной, и еще до войны на заводах синтетического каучука в нее много раз вносили различные исправления и улучшения. Потому мы будем говорить о несколько усредненной технологии, понимая, что на конкретном заводе СК могли быть свои детали.

В поле нашего зрения — получение дивинила и его полимеризация в каучук, служивший полупродуктом для изготовления различных резиновых изделий. Приготовление вулканизационной смеси, формовка изделия и вулканизация вовсе не были простым делом, но об этом как-нибудь потом.

Превращение спирта в дивинил

Спирт на СК-1 доставляли со спиртзаводов в железнодорожных цистернах и перекачивали в хранилища по 500 кубометров. Спирт-сырец должен был отвечать требованиям по чистоте и не должен содержать более 0,05% метилового спирта.

Из хранилища через мерники спирт перекачивали на испарение. Однако на испарение подается не свежий спирт, а шихта, состоящая из сырца и возвратного спирта, не прореагировавшего в предшествующей стадии. Спирты сырец и возвратный обычно смешивались в равных пропорциях, но надо было следить за примесями, которые бывали в возвратном спирте.

Спирт сначала проходит через трубчатый спиртоиспаритель, что-то вроде жаротрубного котла, обогреваемый паром. Это полностью автоматизированная операция, требуется только следить за параметрами испарения. Далее, чтобы улучшить работу реторты, в которой пары спирта разлагаются, эти пары подвергают двухступенчатому перегреванию примерно до температуры реакции. Первая ступень — в перегревателе боровов печи, а вторая — в змеевиках под каждой ретортой в контактной печи.

Контактная печь — это цилиндрическое устройство с большой камерой в центре, через которую проходят топочные газы. Вокруг нее смонтированы реторты с катализатором, а вокруг реторт из огнеупорного кирпича выложено кольцевое пространство топки, где происходит сгорание мазута или газа. Продукты сгорания через отверстия внизу топки выходят в центральную камеру. Поциркулировав в камере, топочные газы выходят вниз через змеевики перегрева паров спирта и в дымовую трубу.

Реторта — это стальной сосуд с герметичной крышкой на болтах, в которой есть клапан для выпуска паров реакции через трубку в приемник. В нее засыпают катализатор. Свежий катализатор при открытой крышке сначала прокаливается, затем завинчивают крышку и ставят в работу. Периодически, поскольку катализатор забивается коксом, прекращают подачу спирта, подают в реторту воздух и выжигают кокс, восстанавливая тем самым активность катализатора.

Главное — контроль температуры, который осуществлялся потенциометрами. Каждая реторта имела по три точки измерения температуры, данные с которых передавались на приборный щит со шкалами. Щит этот был сложным устройством: 2 км проводов, тысяча мелких отверстий и пять тысяч мелких винтов.

Сначала на СК-1 были сооружены печи на 16 реторт каждая, но они оказались не слишком удобными, потому что при довольно высокой температуре разложения спирта реторты быстро прогорали, так что в работе оставалось всего по 5-6 реторт, после чего печь приходилось ставить на ремонт. В 1938 году печи стали заменять на новые, с 24 ретортами и улучшенным процессом разложения при несколько пониженной температуре, что увеличило срок службы реторт.

Выделение чистого дивинила

Превратить спирт в дивинил было еще только началом. Потом требовалось выделить относительно чистый и пригодный для полимеризации дивинил из контактного газа, выходившего из реторт.

Для получения тонны дивинила при выходе 35% требуется 2910 кг абсолютного спирта с учетом потерь или 3283 кг спирта-сырца при содержании спирта 91% по объему (88,3% по весу). Вместе с дивинилом образуется 667 кг воды, 37 кг водорода, а также остается 1550 кг неразложившегося этилового спирта, который отправлялся на следующий цикл.

Дивинил вместе с другими продуктами реакции в виде контактного газа сначала проходил через котлы-утилизаторы для охлаждения, а затем через конденсаторы, охлаждаемые сначала водой, а затем охлажденной до -14 градусов спирто-водяной смесью. Конденсатор — это стальная емкость высотой 5,1 метра и диаметром 1,6 метра, внутри которого установлены трубы, по которым проходит вода или хладагент, а газы проходят в межтрубном пространстве.

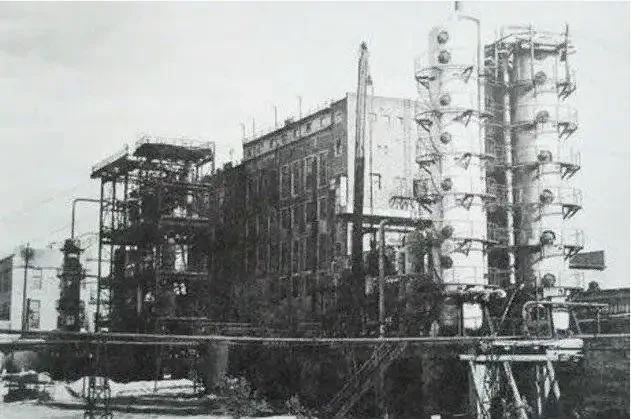

Один из цехов СК-1 в Ярославле

Конденсат из первой, водяной ступени конденсации, прогоняют через тарельчатую ректификационную колонну, где от спирта отделяются легколетучие эфиры и альдегиды, а остаток еще раз ректифицируют для выделения возвратного спирта.

Конденсат из второй, холодной ступени, вместе с эфирами и альдегидами, отмывается водой от углеводородов, и потом остаток ректифицируется с выделением возвратного спирта.

Дивинил, температура кипения которого -4,4 градуса, все еще в газе. Для выделения дивинила газ сначала сжимают, охлаждают до -7 градусов, а потом пропускают в скруббере, то есть колонне, наполненной керамическими кольцами, через поглотитель. В ранней версии технологии поглотителем выступал керосин, а в более поздней версии — все тот же этиловый спирт, литр которого при 0 градусов поглощал 158 литров дивинила. Насыщенный дивинилом спирт откачивается на отгонку. Попутно происходит теплообмен: насыщенный дивинилом спирт нагревается, освобожденный от дивинила спирт охлаждается.

Отгонка осуществляется в колонне с насадкой из мелких фарфоровых колец. Насыщенный поглотитель наливается сверху, проходит через насадку из колец. Дивинил испаряется и в паре отводится с верха колонны, а спирт сливается вниз и отправляется на следующую стадию поглощения.

Дивинил вместе с примесями после отгонки охлаждается, конденсируется и пропускается через колонну для отгонки газов: пропилена, этилена и других. Затем дивинил промывается водой, которая выделяет из него уксусный альдегид и остатки спирта; сам дивинил в воде почти не растворяется. После отмывки в дивиниле остается порядка 0,02–0,07% уксусного альдегида, и его направляют на ректификацию.

Это, в сущности, тоже перегонка, но очень низкотемпературная, поскольку дивинил кипит при -4,4 градусах, а псевдобутилен, который также образуется при разложении паров спирта, при +1 градусе. В смеси дивинил и псевдобутилен кипят при -5,5 градусах. В колонне эту смесь нагревают и отделяют пары дивинила и примесей. Эти пары сначала охлаждаются в конденсаторе с водой, охлажденную флегму возвращают в колонну, а пары первого конденсатора охлаждают рассолом. И вот после этого получается дивинил-ректификат с содержанием 95% дивинила, почти не содержащий вредных примесей, пригодный для полимеризации.

Цех ректификации дивинила на СК-2 в Воронеже

Хранили его в специальных емкостях на 25 кубометров под давлением в 2,5 атмосфер, оборудованных мерником на 1500 литров для точного измерения объема, подаваемого на полимеризацию.

Процесс для осторожных и терпеливых

Дивинил самопроизвольно полимеризуется очень медленно, в течение года. Обычный подход химиков — добавить температуры, в данном случае не сработал. При 100 градусах образуется димер-дивинил — бесполезная жидкость.

С.В. Лебедев установил, что в присутствии металлического натрия процесс полимеризации идет быстро, всего несколько суток, и почти весь дивинил преобразуется в полимер. Но весь вопрос, как этот самый металлический натрий добавить в дивинил, который интенсивно кипит при комнатной температуре?

Для этого был создан полимеризатор. На заводах применялся полимеризатор типа СК, емкостью 1860 литров, высотой 1,5 метра, диаметром 1,3 метра. Он закрывался герметичной крышкой с лючком для пресса, а также штуцерами для отбора проб газа, термометра и других устройств. Реактор снабжался рубашкой, в которую можно было воду или рассол для охлаждения и пар для нагрева. Внутри ставился специальный толстостенный стакан с ушками для подъема и съемным дном, который облегчал извлечение блока каучука.

Дивинил заливают жидким, а следом добавляют металлический натрий. Он должен быть мелким — проволока или мелкие частицы. Натрий получали электролизом расплава поваренной соли (хлорид натрия плавится при 800 градусах). На завод натрий поставляли в брусках по 890 грамм, по 9 брусков в жестяной коробке.

Вот как из него получить проволоку? Проволока должна быть очень мелкой — 0,3 мм диаметром. Из 1 кг натрия выходило 14580 метров такой проволоки. Она давала 13,37 кв. метров контактной поверхности, обеспечивая полимеризацию дивинила. На СК натрий сначала передавливали в специальном прессе и в емкости с керосином в колбасы диаметром 65 мм. При этом бруски на завод поставлялись 67х67 мм. Вот что мешало производителю металлического натрия сразу сделать круглый брусок 65 мм по требованию завода? Затем эту колбасу вставляли в специальный ручной винтовой пресс, имевший матрицу с отверстиями 0,3 мм, который вставлялся в лючок на крышке реактора. Для одного процесса закладывали две колбасы натрия весом 1680 грамм. Осторожно вращали маховик, поршень шел вниз и давил натрий в уже налитый дивинил.

Потом технологию несколько изменили и стали применять тонкие железные стержни длиной около 1100 мм, диаметром 5 мм, собранные в гребенки. Их покрывали натрием, предварительно расплавленным в специальной ванне с электронагревательной обмоткой до 110–115 градусов (натрий плавится при 97,8 градусах). Гребенки сначала обмакивали в натрий, стержни покрывались тонким слоем активного металла, а потом тут же окунали в ванну с жидким парафином для предохранения. Гребенки нередко делали впрок и хранили в особом помещении, а потом подвешивали в стакан для дивинила, который ставился в реактор.

Блок каучука на гребенке на заводе СК-2 в Воронеже

Всё загружено, потом реактор подогревают водой до 30 градусов, и дальше начинается дело терпеливых. Начало процесса полимеризации начинается через 20–30 часов после загрузки, и об этом говорит повышение температуры до 60–70 градусов. За реактором надо постоянно следить и в ходе полимеризации охлаждать, иначе возможен разогрев аппарата более чем до 500 градусов и взрыв или же возможно обугливание каучука. Нормальную реакцию охлаждают водой, а перегрев охлаждают рассолом. Реакция идет долго — 4–5 суток. Всё это время идет пристальное наблюдение за температурой. Наконец температура спадает, процесс близок к завершению. Но в этот момент полимеризация еще продолжается, и реактор подогревают до 40 градусов. Периодически берут пробы газа и по реакции с бромом определяют содержание дивинила. Если содержание не снижается, то для более полной полимеризации добавляли 100–200 граммов мелко измельченного в керосине натрия.

Итак, процесс закончен. Но открытие реактора — это целая процедура. Если просто открыть крышку, возможен взрыв паров псевдобутилена (2-бутена или b-бутилена — изомера бутилена) или возгорание из-за попадания паров воды. Поэтому сначала снимали давление, затем производили вакуумную откачку паров псевдобутилена при нагреве до 50 градусов. Затем закачивали азот или углекислый газ. Только потом, обязательно в присутствии пожарного, снимали манометр, термометр, разбалчивали и поднимали крышку.

Вот он — конечный продукт. В стакане сверху был слой жидкости — раствора каучука в псевдобутилене и дивиниле, а под ним золотисто-желтый блок каучука.

На фото немного другой вид синтетического каучука - бутадиен-стирольный и уже прокатанный в листы, но весьма похожий внешне на первоначальный синтетический каучук

Стакан вынимали из реактора и, закрыв асбестовым одеялом, осторожно перевозили в отделение разделки. Там снимали дно стакана, и каучук под собственным весом сползал в емкости. Затем остатки металлического натрия в каучуке, которые обычно оставались в небольшом количестве, гасили водой, а потом тщательно промывали для удаления гидроксида натрия и других примесей.

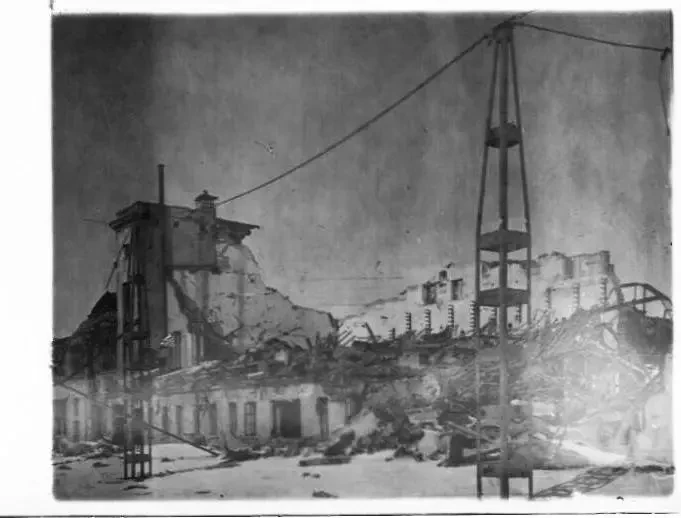

Как нетрудно понять, применение на заводах СК целого ряда легковоспламеняющихся веществ, паров и газов требовало строгих мер пожарной безопасности. Пары спирта взрываются при смешивании с воздухом от 3,2 до 18,9%, дивинил взрывается при смешивании с воздухом в пределах от 1,6 до 10,8%. Пары просачивались через малейшие неплотности. Поэтому на заводах СК периодически случались и пожары, и мощные взрывы.

Последствия взрыва на СК-2 в Воронеже 11 мая 1937 года

По сравнению с получением и переработкой натурального каучука, производство синтетического натрий-бутадиенового каучука было настоящими высокими технологиями 1930-х годов, которые далеко не все могли повторить.

- Дмитрий Верхотуров

Обсудим?

Смотрите также: